مقدمه

تمدن کهن ایران زمین سهم بزرگی در تکامل فرهنگ و تمدن بشری داشته است. سفال های به دست آمده از کاوش های باستان شناسی بر قدمت چندین هزار ساله هنر و صنعت سرامیک در این مرز و بوم گواهی می دهند. به طوری که در بررسی تاریخ تکامل صنعت سرامیک در جهان اذعان شده است که استفاده از چرخ کوزه گری در سرزمین ایران به حدود هزاره پنجم و کاربرد لعاب به هزاره دوم قبل از میلاد باز می گردد.

گرچه قرون ششم و هفتم هجری را دوره اوج شکوفایی و عصر طلایی هنر و صنعت سرامیک در ایران نامیده اند اما تا چند قرن پس از آن و پیش از انقلاب صنعتی اروپا نیز شکوه و عظمت خود را حفظ کرد. این صنعت همچون دیگر صنایع در ایران نتوانست دوره گذار به تولید انبوه صنعتی را به خئبی طی کند. بعنوان مثال پیش از آغاز بکار اولین کارخانه کاشی در سال 1339 تولیذ به صورت دستی انجام می گرفت و تعداد کارخانجات کاشی پیش از انقلاب از انگشتان یک دست تجاوز نمی کرد.

سابقه تاریخی، ذخائر مناسب مواد اولیه و همچنین توجه و همت دست اندرکاران این صنعت در دو دهه اخیر و به خصوص راه اندازی کارخانجات متعدد در چند سال گذشته، رشد چشمگیری در کمیت و کیفیت کاشی در ایران بوجود آورده است به طوری که تولید امروز کاشی به مرز یکصد میلیون متر مربع نزدیک شده و روز بروز در حال افزایش می باشد. چنین پیشرفت هایی توجه بیش از پیش به منابع مطالعاتی و افزایش آگاهی های علمی و تخصصی در این زمینه را می طلبد.

در این راستا شرکت کاشی مریم در 5 کیلومتری شهر میبد ، شهر کهن دژ ایران، شهر سفال های رنگارنگ و ماندگار ، در سال 1381 در زمینی به مساحت 25 هکتار فعالیت خود را با تعهد والای سرمایه گذاران ، مدیران ، کارشناسان مجرب صنعت کاشی آغاز کرد.

آسیا کردن و سایش

1-1-تعریف و هدف از سایش ( آسیا کردن ) موادجامد

آسیا کردن و سایش مواد جامد شامل عملیاتی است که هدف آن کاهش ابعاد و اندازه مواد است. این عمل با خرد کردن اولیه ذرات درشت آغاز می شود و با پودر کردن خاتمه می یابد.

با این وجود، هدف از خرد کردن تنها بدست آوردن ذرات کوچک از مواد درشت دانه نیست بلکه هدف از آن، فراهم کردن ذراتی با قطر متوسط و مشخص و با دانه بندی مناسب برای تولید محصول می باشد.

به طور کلی، دلایل فراوانی برای خرد کردن مواد جامد وجود دارد، با وجود این می توان گفت که گستردگی سطح ویژه مواد باعث می شود که توده های هموژن و واکنش های شیمیایی کامل تری را در زمان های کوتاه تر بدست آوریم.

2-1-اثرات ایجاد شده حین آسیا و انتخاب ماشین آلات

اعمال صورت گرفته در طی سایش عبارتند از:

a)فشردگی ساده ( خرد کردن )

b)کوبش و ضربه ( از اجزاء دستگاه به ماده )

c)ضربه( از ماده به دستگاه)

d)سایش

e)برش

کلیه ماشین آلات به کار گرفته شده در فرایند خرد کردن بر اساس اصول گفته شده در فوق کار می کنند.

به منظور شرح محدوده عملکرد ماشین آلاتی که به طور گسترده استفاده می شوند و برای انتخاب مناسب ترین وسیله، طرح زیر دنبال می شود:

a)خرد کننده فکی (jaw crasher)

b)خرد کننده ژیراتوری (Giratory Crushers)

c) آسیاهای دارای لبه متحرک (Edge Runner) و آسیاهای دندانه دار گردان (Tooth Rolling)

d) آسیاهای پرداخت کننده و نرم ساب گردان

e) آسیاهای دیسکی (Disk Mills)

f) آسیاهای چکشی (Hammer Mills) به سرعت پایین

g) آسیاهای میخی (Peg Mills)

h) دستگاه های با سرعت کم (Rod Mills,Ball Mills.Pebble Mills)

i) دستگاه های با سرعت متوسط (Rotary Pin-Mills,Ball Mills)

j) دستگاه های با سرعت زیاد (Bowl Mills و آسیاهای چکشی با سرعت زیاد)

در موردی مخصوص که ما به آن علاقه مندیم یعنی آسیا مواد خام برای مخلوط های سرامیکی، عمدتاً مواد خام ارژیلیتی (Argillaceous) که خصوصیات فیزیکی و مینرالی آنها اغلب غیر یکنواخت است، به کار برده می شود.

مثلاً رسهای ماژولیکا و کاتوفورت(Majolica و Cottoforte ) ترکیبات طبیعی فیلیوسیلیکاتها (Phyllosilicates) هستند مانند:

- ایلیت

- کائولینیت

- کلریت و . . .

( همه آنها با توزیع بسیار ریز اندازه ذرات زیر 8 تا 10 میکرون و ساختار صفحه ای که سختی کمی دارد و درصد بالای رطوبت و آب ترکیبی که در بردارد، مشخص می شوند).

علاوه بر مواد فوق، این رسها دارای مینرال های سخت نیز می باشند. مانند:

- سیلیس

- فلدسپات

- سنگ آهک

- دولومیت

- پیریت

- مینرال های منگنز و . . .

( اینها مواد فشرده ای هستند که سختی متوسط تا زیاد و اندازه بیش از 1mm دارند و نمی توانند آب ترکیب را به دورن شبکه جذب یا رها کنند).

به هنگام استفاده از این مواد، شرایط خاصی باید در نظر گرفته شود:

- انحلال تقریباً کامل انواع رس یا مخلوط اجزاء

- درجه خرد کردن متفاوت بین اجزاء برخی مخلوطهای مینرالوژیکی

- حذف ناخالصی های موجود در مواد خام قبل از خرد کردن.

3-1- خرد کردن خشک و مرطوب (تر)

مواد خام تشکیل دهنده بدنه های سرامیکی یا به صورت خشک و یا به صورت مرطوب خرد یا سایش می شوند.

تکنیک خرد کردن تر (آسیاب) عموماً به منظور بدست آوردن دانه بندی بسیار ریز و همگن نمودن بهتر پودرها به کار گرفته می شود. از طرف دیگر، وقتی که مواد خام بسیار خالص در اختیار داریم یا زمانی که موادی را آماده می سازیم که کیفیت بالایی ندارند، سایش خشک رس ترجیح داده می شود.

در طی سایش تر، مواد خام به منظور کاهش بیشتر اندازه ذرات، در آب پخش میشوند.از این گذشته، استفاده از مواد شیمیایی که میزان آب دوغاب را کاهش می دهد و فواید اقتصادی متعاقب آن، باعث می شود که ذراتی با قطر کمتر از 10 میکرون بدست آورند.

انتخاب مناسب ترین تکنولوژی خرد کردن تا حدی به توزیع اندازه ذرات مورد نیاز برای تولید محصول بستگی دارد ولی عوامل دیگر نیز باید در نظر گرفته شوند.

تکنولوژی خرد کردن خشک معمولا برای آسیا کردن مخلوط هایی که حداکثر از دو یا سه نوع رس تشکیل شده اند و خواص فیزیکی و ساختار مینرالی مشابه دارند، به کار برده می شود.

میزان باقی مانده های لایه ای، شنی و یا درشت در خاک های رس باید خیلی کم باشد. به این دلیل هر گاه که مواد خام با خصوصیات فوق در دسترس باشند، پودر حاصل از خرد کردن خشک استفاده می شود تا فراورده های زیر تولید شوند:

- بیسکویت ماژولیکا و کاتافورت

- بیسکویت استون ور و نیمه استون ور (Semi-Stoneware , Stoneware) و محصولات تک پخت متخلخل مربوطه

- کاشی های کف و دیواری تک پخت متخلخل

خرد کردن تر برای مخلوط های طبیعی آرژیلیتی که اندازه مواد سخت به اندازه ای است که امکان گرانول سازی مناسب از طریق سیستم های خرد کردن خشک وجود ندارد، به کار برده می شود.

همچنین زمانی آماده سازی بدنه به روش تر انجام می شود که ترکیبات سرامیک از چند ماده مختلف با خواص فیزیکی متفاوت (سختی، وزن مخصوص، اندازه ذرات) تشکیل شده باشند.

این موضوع در مورد بسیاری از کارخانه های سرامیک که مواد خام مناسب در اختیار ندارند صادق است تا بتوانند کاشی های ماژولیکا و کاتافورت و نیز محصولات شیشه ای شده یا ویتریفه (Vitrified) و تک پخت متخلخل با استفاده از خاک رس قرمز، ماسه، سنگ آهک و دولومیت تولید کنند.

شاید SACMI اولین کارخانه ای باشد که این تکنولوژی را در قسمت های مختلف جهان از جمله مجارستان، برزیل، کشورهای حوزه مدیترانه و شمال آفریقا و.. به کار برده است.

همچنین به منظور خارج کردن ناخالصیهایی که قابل انحلال در آب هستند، آنها را به روش تر آسیا می کنند. در این مورد، ماده ابتدا حل شده و سپس از طریق غربال مناسب الک می شود.

بالاخره، زمانی که محصولات شیشه ای شده (ویتریفه) تولید می شوند یا سیکل پخت بسیار سریع است، تکنولوژی ترسایی ترجیح داده می شود. در واقع، سایش تر امکان تصحیح آسان ترکیب و دستیابی به پودرهای اسپری درایر شده مناسب برای پرس را امکان پذیر می سازد.

از مطالب فوق به این نتیجه می رسیم که از نقطه نظر تکنولوژیکی هیچگونه رقابت و دوگانگی بین تکنولوژی سایش خشک و تر وجود ندارد. اگر آنالیز مواد خام به دقت انجام شود و خصوصیات تکنیکی فراورده چنانکه باید و شاید به حساب آورده شوند، تنها یک انتخاب امکان پذیر است.

4-1-دستگاه ها و ماشین آلت متداول خرد کردن

1-4-1- دستگاه ها و ماشین آلات خرد کردن خشک

a) خرد کردن و آسیا کردن خاک رهای رس

خاکهای رسی که معمولاً برای تولید کاشی به کار می روند، دارای رطوبت ماکزیمم 4 تا 5% هستندو خرد کردن اولیه، اندازه ذرات را از حدود 20cm به ماکزیمم اندازه نهایی 6cm می رساند.

این عمل معمولاً بوسیله ریل ( قرقره) یا غلتک هاب استیل دوار دندانه دار (kibbler Rolls) انجام می شود. خرد کردن بعدی خاک رس ( خرد کردن ثانویه) بوسیله خرد کننده های ضربه ای با صفحع آهنی متحرک ( آسیای ضربه ای) صورت می گیرد. اندازه ذرات ماده به دانه بندی Tout Venant با ماکزیمم اندازه 5mm می رسد.

با توجه به میزان ریزبودن مورد نیاز، خرد کردن توسط Peg Mills، آسیاهای چکشی ثابت یا متحرک و یا Biwl Mills صورت می گیرد.

b) خرد کردن و آسیا کردن شاموت ( رس نسوز کلسینه شده) یا دیگر مواد سخت

مواد مورد استفاده دارای رطوبت ماکزیمم 0/1 تا 0/1% می باشند خرد کردن اولیه توسط خردکننده های فکی انجام می شودکه مواد از ماکزیمم اندازهcm20-10 به دانه بندی Tout Venant با ماکزیمم اندازه ذرات حدود cm6-4 می رسند. دانه بندی بعدی بوسیله خردکننده های ضربه ای تا رسدن به ماکزیمم اندازه cm1-5/0 صورت می گیرزد. خرد کردن نهایی معمولاً بوسیله آسیای چرخ Rinng Mille برای بدست آوردن توزیع اندازه ذرات متوسط یا بوسیله Bowl Mille برای بدست آوردن ذرات ریزتر انجام می شود.

2-4-1. دستگاه ها و ماشین آلات خرد کردن تر

مواد خامی که ماکزیمم رطوبت 12 تا 16% دارند، خرد و آسیا می شوند تا به ابعاد زیر برسند:

خاک های رس: ماکزیمم اندازه 6 تا 8 سانتیمتر

مواد سخت: ماکزیمم اندازه 4/0 تا 6/0 سانتیمتر.

این خاک های رس بوسیله همزن های مخصوص و نیز آسیاهای غلتکی (Drum Mill) پیوسته و غیر پیوسته به صورت سوسپانسیون در آورده می شوند. در عوض مواد خام سخت معمولاً توسط آسیاهای غلتکی پیوسته و غیر پیوسته خرد می شوند. میزان ریز بودن پودر به طور قابل توجهی، با نوع محصول مورد نظر تغییر می کند.

اهمیت دانستن خصوصیات مواد خام برای انتخاب تکنولوژی مناسب

1) مهم ترین پارامترهای فیزیکی

برای کسب بهترین نتایج، هر نوع فراوذده باید طبق مناسب ترین چرخه تکنولوژیکی خرد شود. این مسأله با توجه به تعدادی از پارامترهای پایه تعیین می شود.

a) خواص فیزیکی مواد خام مثل اندازه، رطوبت، سختی و غیره

b) نوع دانه بندی خواسته شده برای پودرهای پرس. این موضوع، در محدوده مشخصی خاص فراورده مورد نظر است.

c) ناخالصی ها نوع موادی که ناخالصی های مواد اولیه را تشکیل می دهند و ابعاد اولیه مربوط.

2) تشکیل دهندگان مینرالی برخی از بدنه های سرامیکی

در صفحات آینده شرح کوتاهی در مورد مواد خام تشکیل دهنده بدنه کاشی ها بیان خواهد شد.

ترکیبات طبیعی آرژیلیتی برای کاشی های دیواری و کف متخلخل (ماژولیکا، کاتوفورت و مونوپروزا)

مینرال های تشکیل دهنده این خاک های رس عبارتند از:

ایلیت، مونتموریلونیت، کائولینیت و کلریت: از 40 تا 60%

کلسیت و دولومیت : از 10 تا 25%

کوارتز آزاد : از 10 تا 20%

مینرال های آهن : از 5 تا 15%

میکا : از 0 تا 5%

در این مورد برای مشخص کردن تکنولوژی خرد کردن مناسب، دانستن میزان رطوبت و اندازه مواد آرژیلیتی و نیز دانه بندی کربنات و میزان ریز بودن سیلیس آزاد ضروری است.

کربنات های موجود در توده آسیا شده، به صورت ذراتی با قطر بیش از mm2/1-3/0 وجود دارند که باعث ایجاد عیب لخته های کربنات کلیسم بر روی بدنه می گردند. با سیستم های خرد کردن توسط ضربه، ذرات کوارتزی درشت در معرض خرد شدن بیشتر که برای بدست آوردن یک مخلوط خوب لازم است قرار نمی گیرند.

به دو دلیل آسیا کردن شدید برای کاشی های ماژولیکا و کاتوفورت لازم نیست: بدنه همیشه لعاب زده می شوذ، مشکلات ناشی از پرس و انقباض پس از پخت ایجاد نمی شود.

در حالیکه، در مورد کاشی های تک پخت متخلخل، مواد خام باید تا اندازه ای که برای تولید فراورده های شیشه ای شده یا ویتریفه لازم است خرد شوند. شرح این مطلب در زیر آمده است:

b)ترکیبات آرژیلیتی برای کاشی های کف شیشه ای شده یا ویتریفه( با بدنه رنگی)

این خاک های رس شامل ترکیبات مینرالی زیر هستند:

ایلیت، کائولینیت، کلریت و مونتوریلونیت: از 50 تا 80%

مینرال های آهن : از 5 تا 15%

میکا : از 0 تا 10%

کربنات های کلیسم و منیزیم : از 0 تا 3%

برای این دسته از محصولات، خاک های رس باید بسیار ریز آسیا شوند به گونه ای که واکنش پذیری مینرال های آهن و ترکیبات قلیایی را افزایش دهند و سطوحی بدون حفره سوزنی (Pin hole) و تا حد ممکن صاف و هموار بدست آورند.

خرد کردن شدیدتر عموماً باعث افزایش دامنه شیشه ای شدن می گردد. در حالی که از طرف دیگر به میزان قابل توجهی انقباض پخت (Firing Shrinkage) را افزایش می دهند. اما، از آنجایی که با کاشی های کف با تخلخل کم سروکار داریم، میزان انقباض پس از پخت حتی با ذرات درشت پودر نیز زیاد است. به این دلیل دسته بندی محصول مطابق اندازه، تقریباً همیشه لازم است.

c) مخلوط های مرکب

اینها با مخلوطی از مواد خام نسبتاً خالص و با پخت سفبید ( محصولاتی که رنگ پس از پخت سفید دارند) که خصوصیات مینرالی دقیقی دارند، تهیه می شوند. (ارتن ور، استون ور، کلینکر، فراورده های تک پخت شیشه ای شده و متخلخل و...) مواد خام استفاده شده برای تهیه این بدنه ها، کمابیش به صورت زیر می باشند:

محصولات متخلخل

خاک رس : 40 تا 50%

خاک چینی : -

ماسه کوارتزی : 0 تا 20%

کلیست و یا دولومیت: 0 تا 30%

شاموت : 0 تا 30%

فلدسپات یا فلدسپاتوئیدها: 0 تا 30%

محصولات شیشه ای شده

خاک رس: 20 تا 40%

خاک چینی: 10 تا 15%

ماسه کوارتزی: 0 تا 10%

کلیست و یا دولومیت:-

شاموت:-

فلدسپات و فلدسپاتوییدها: 20 تا 40%

انتخاب مناسب ترین تکنولوژی خرد کردن و آسیا کردت اهمیت زیادی دارد:

- کاهش میزان ناخالصی ها

- همگن نمودن تشکیل دهندگان مختلف که گاهی دارای مقادیر مختلف سختی، وزن مخصوص و غیره می باشند.

- آسیا کردن بسیار رزی مواد غیر آرژیلیتی

- لزوم رسیدن به دانه بندی بسیار ریز برای بدست آوردن سطوح تمیز و صاف.

5-1.شارژ محصول یا فراورده

در مورد مقدار ماده ای که در آسیا ریخته می شود، قوانین کلی وجود ندارد اما برخی از دستور العمل ها رعایت می شوند.

مقدار فراورده ای که در معرض خرد شدن و سایش قرار می گیرد( به صورت تر یا خشک)، حداقل به اندازه ای است که قلوه سنگ ها و گلوله ها را کاملاً بپوشاند. مقادیر کمتر در زمان بسیار کوتاهی خرد می شوند و بنابراین باعث ایجاد گرمای بیش از حدمی گردند. علاوه بر این گلوله ها و دیواره در معرض سایش قابل ملاحظه ای قرار می گیرند.

حداقل مقدار سارژ آسیا با حجم فضای خالی میان آنها داده می شود. مثلاً اگر شارژ گلوله ها به 505 حجم آسیا برشد، میزان فراورده برابر با 20% حجم آسیا خواهد بود، یعنی

پیشنهاد می شود تا مقدار اضافی از فراورده در آسیا شارژ شود تا بعنوان حفاظ و صفحه مانع اصطکاک گلوله هایی که دارای حرکت آبشاری هستند، عمل کند. البته مقادیر بسیار زیاد فراوذده باعث طولانی تر شدن زمان سایش خواهد شد. نمودار 7 روند زمان سایش را مطابق با شارژ مشخص p که به صورت درصد حجم آسیا بیان شده ، نشان می دهد. حد نهایی شارژ فراوذده با حداقل آزاد موجود در آسیا نشان داده می شود. این فضا تقریباً 25% حجم استوانه است، بنابراین حد نهایی شارژ تقریباً 45%= 25+ 20 حجم آسیا خواهد بود.

البته با چنین شارژ قابل ملاحظه ای زمان لازم برای سایش کوتاه تر خواهد بود اگر چه بازده سایش(kgs فراورده خرد شده در ساعت) کاهش می یابد. اما در موارد خاصی که آسیا برای تولید فراورده های خاصی کار می کند( یعنی لعاب های چینی که حداقل 5 ساعت طول می کشد) یا زمانی که تعداد اپراتورها به اندازه ای نیست و شارژ و تخلیه آسیا باید در ساعات خاصی صورت گیرد بازده سایش و خرد کردن کاهش می یابد.

2. اسپری درایر

1-2. کلیات

خشک کردن پاشیدنی (Spray-Drying) فرایند شناخته شده ای برای جدا کردن آب یا هر مایع دیگری از محلول یا سوسپانسیون می باشد.

فرایند فوق در ماشین آلات خاصی به نام (Spray-Dryer) صورت می گیرد که عمدتاً برای تولیدات صنعتی به کار می رود. تبخیر هر مایعی پس از حرارت دادن مناسب آن و با توجه به قوانین فیزیکی شناخته شده آغاز می شود.

به طور کلی اسپری داریرها به دو گروه اصلی تقسیم می شوند:

a) اسپری درایر با حرارت مستقیمریال که گرمای مورد نیاز برای تبخیر مایع بوسیله گازهای حاصل از احتراق یا با هوایی که به طور مناسبی گرم شده است، فراهم می شود که باعث تبخیر مایعات می گردد( همرفت یا کنوکسیون)

b) اسپری بعدی، با حرارت غیر مستقیم، که گرما از طریق هدایت یا رسانش به ماده مورد نظر انتقال می یابد.

2-2. وظیفه و نقش اسپری درایرها

بدیهی است که تبخیر یک مایع زمانی سریع تر است که سطحی که فرایند در آن انجام می گیرد، بزرگتر باشد. در اسپری درایرها این اصل با پخش کردن بسیار زیر مایع ( که می تواند محلول یا سوسپانسیون باشد) با استفاده از وسایل مناسبی که به دو گروه اصلی متفاوت تعلق دارند، به کار برده می شود:

A) اسپری کننده ها یا پاشنده های دیسکی (Disk Sprayers)

B) افشانک یا نازل های پاشنده (Spray-N0zzles)

هنگامی که مایع اسپری می شود، با جریان گاز گرم برخورد می کند و باعث تبخیر سریع آب می گردد. گاز با بخار آب مخلوط می شود و از طریق یک سیستم خروجی مناسب تخلیه می شود.

اکنون ماده خشک شده از مایع محتوی آن جدا شده است و به شکل پدر یا دانه ها و ذرات با اشکال مختاف جمع آوری می شود، مزیت اسپری درایر کردن عمدتاً امکان تولید ماده ای با خواص فیزیکی و شیمیایی ویژه و به شکل دانه ای که باعث لغزیدن آسان آنها می گردد، می باشد که تمام اینها توسط فرایند بسیار ساده ای قابل حصول است.

شکل ذره خشک سایی شده شکل ذره حاصل از اسپری درایر

بعنوان مثال در تولید کاشی که فرایند پرس ضروری و اساسی است، آماده سازی پودرها که از خرد کردن تر (Wet Grinding) آغاز می گردد به صورت زیر است:

a) آماده سازی دو غاب( این مرحله و اسپری درایر کردن در کلیه روش ها یکسان است)

b) فیلتر پرس کردن (Filter Pressing)

c) خروجی فیلتر پرس به درایر برای کیکها (Cakes) و به مخلوط کننده (Mixing Machine)

d) خشک کردن کیکها (Cakes) یا رشته ها (Spaghetti)

e) سایش مواد خشک

f) کنترل اندازه ذرات

g) کنترل رطوبت که تقریباً همیشه ضروری است و باعث ایجاد تغییرات مناسب و عملی در کل جرم یا قسمت هایی از فراورده می گردد.

توجه: اگر رطوبت کاملاً ثابتی مورد نیاز باشد، محصول کاملاً خشک می شود (0% رطوبت) و سپس مجدداً مرطوب می شود تا به میزان مطلوب برسند.

h) انتقال و حمل به انبارهای

با به کار بردن اسپری درایر بر خلاف قسمتی که در بالا شرح داده شد، چرخه به صورت زیر است:

a)آماده سازی دو غاب

b)اسپری کردن و خشک کردن متعاقب آن در اسپری درایر

c)جمع آوری فراورده

d)انتقال و حمل به انبارهای ذخیره

این فرایند باعث می شود که پودرها رطوبت دقیقی داشته باشند زیرا مقادیر ثابت با اختلافی که هرگز بیش از نیست، بدست می آیند.

3-2. آماده سازی دو غاب

آماده سازی دو غاب های سرامیک، فرایندی است که به طور مستقیم به اسپری درایر مربوط است. چون بهینه سازی سیالیت( قابلیت ریخته گری) بدنه های سرامیکی پیچیده و دشوار است و نیز به دلیل جنبه های اقتصادی خشک کردن، روش معتبری برای تمامی کاربردها قابل تعریف نیست.

در واقع تعدادی اصول پایه به شرح زیر در نظر گرفته می شوند:

- روان سازی مناسب دو غاب (Defloccilation)

- تحقیق در مورد مناسب ترین مواد روان ساز یا مخلوط هایی که دو غاب را دی فلوکوله (Deflocculate) می کنند. (پراکنده کردن ذرات رسی در یک سوسپانسیون رسی)

- آنالیز منحنی های دی فلوکولاسیون، برای تنظیم بهترین دامنه ویسکوزیته برای فرایند اسپری درایر کردن.

- محاسبات برای برآورد بهترین جنبه اقتصادی و بدست آوردن ویسکوزیته بهینه دوغاب

تمامی اطلاعات داده شده با اندازه گیری های فوق باعث ارزیابی و انتخاب بهترین شرایط خشک شدن با توجه به روشی معتبر از لحاظ اقتصادی و تکنیکی خواهند شد.

در اینجا، شرح فرایند عملی برای بدست آوردن اطلاعات فوق را بیان می کنیم.

اثبات شده است که هنگامی که از خاک های رس یا بدنه هایی با مقدار کم نمک های محلول استفاده می شود، این روش برای تحقیق در کاربردهای صنعتی مناسب است.

فرمت این مقاله به صورت Word و با قابلیت ویرایش میباشد

تعداد صفحات این مقاله 166 صفحه

پس از پرداخت ، میتوانید مقاله را به صورت انلاین دانلود کنید

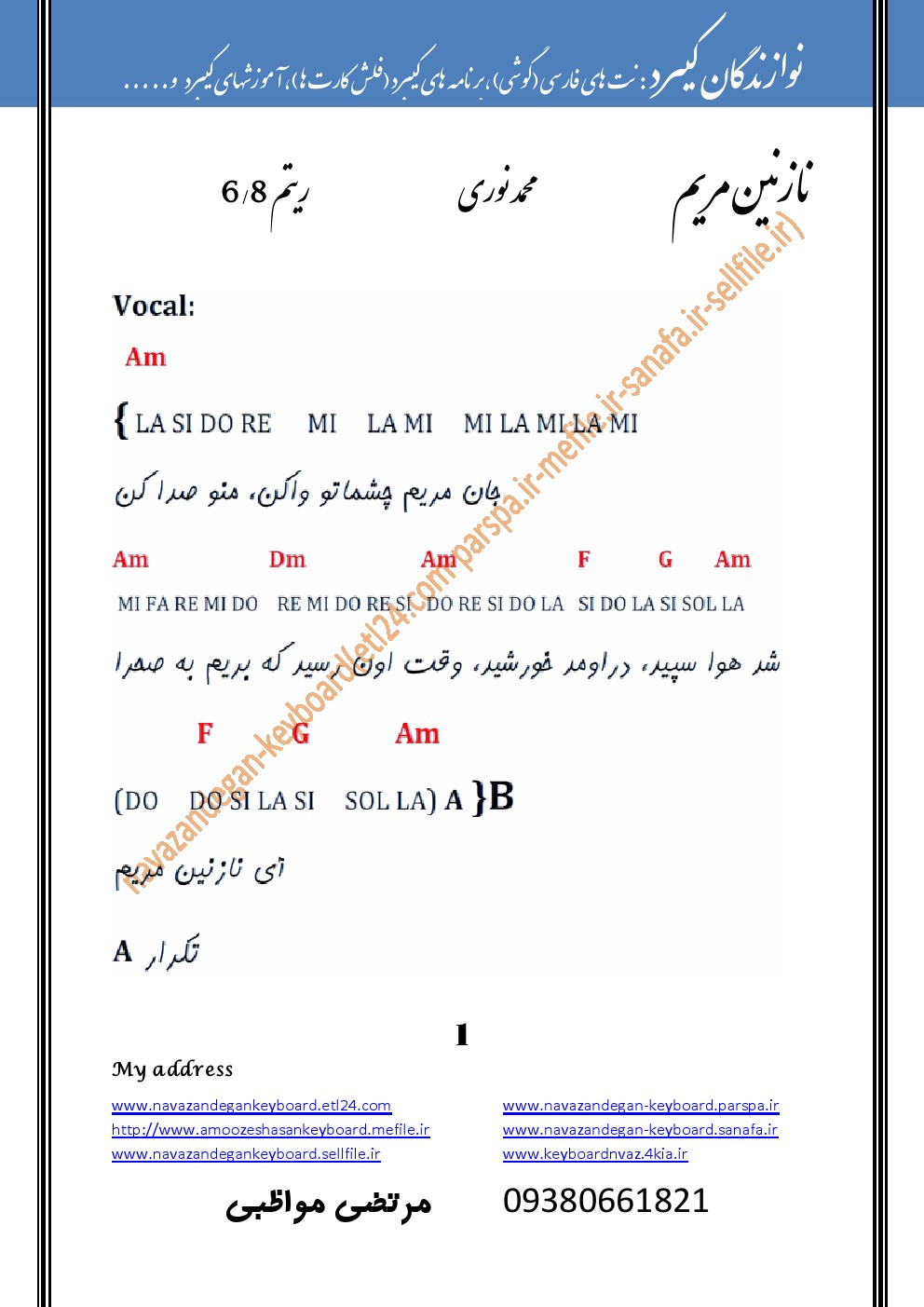

دانلودمقاله کارخانه ی کاشی مریم